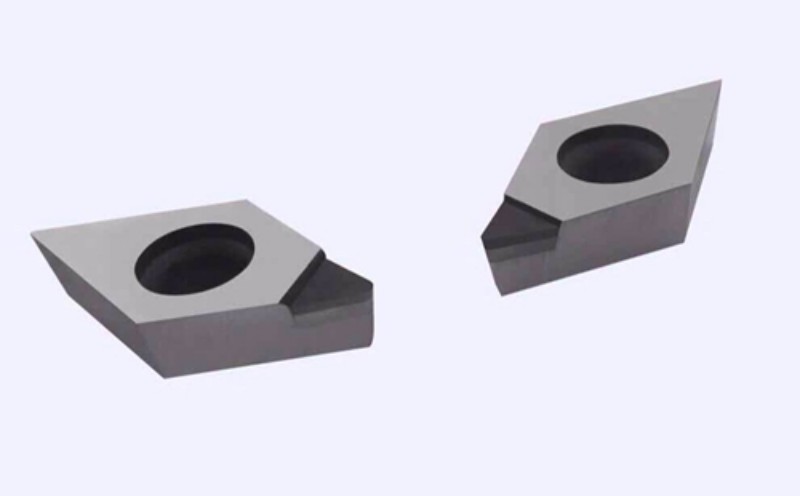

1957年,美国GE公司的研究人员首先在世界上合成了硬度仅次于金刚石的立方氮化硼微粉,简称CBN(Cubic Boron Nitride)。人工合成的立方氮化硼单晶颗粒的尺寸小,无法直接利用其单晶颗粒制成切削刀具。上世纪70年代,各国相继研制出可以应用于切削加工领域的立方氮化硼烧结体,称为聚晶立方氮化硼或PCBN(Polycrystalline Cubic Boron Nitride)。目前,CBN刀具坯料可以分为两大类:一是整体聚晶体,它由无数细小的CBN单晶体在高温高压下烧结而成;另一类是以硬质合金为基体、高温高压下在其表面烧结一层CBN微粉制成的复合片。PCBN复合片将PCBN材料的高硬度、高导热性及高热化学稳定性和硬质合金基体的强度与韧性结合在一起,因而具备了较高的耐磨性和一定的抗冲击破损能力。由CBN刀具坯料经过切割、焊接和刃磨制成的PCBN刀具有良好的切削性能,主要表现在以下几个方面:

(1)高硬度和耐磨性

CBN的硬度仅次于金刚石,对于可切削黑色金属的刀具材料来说,CBN刀具的硬度最高。CBN刀具的耐磨性可以达到涂层刀具和陶瓷刀具的5~10倍,因此,使用PCBN刀具能够明显减少生产加工中的换刀次数,提高被加工工件的精度与互换性,缩短产品生产周期。

(2)良好的导热性和热稳定性

CBN刀具在800℃时的硬度仍高于硬质合金刀具和陶瓷刀具的常温硬度,在1200℃时仍能保持较高的硬度,而且随着温度的升高,其导热系数也随之升高。因此,PCBN刀具能够很好地满足硬态切削、高速切削和干切削时的恶劣加工条件对刀具材料的要求。

(3)高的化学稳定性

由于CBN的化学惰性特别大,在1200~1300℃时也不与Fe、Ni、Co等发生反应,所以PCBN刀具在切削加工时的化学磨损相对于其它刀具材料较小,可用于加工各种材料的工件。

(4)较低的摩擦系数

CBN与不同材料间的摩擦系数为0.1~0.3,而且随着切削速度的提高,PCBN的摩擦系数呈减小趋势,从而使切削力减小,减少切削时的刀屑粘结现象,有利于提高加工精度以及表面质量。

由于CBN刀具具有良好的切削性能,目前在国外汽车制造行业的铸铁加工中已经获得了广泛的使用,相比之下,我国汽车制造企业中的PCBN刀具的使用规模还远不能和国外相比,而且国内在使用PCBN刀具切削铸铁材料时,刀具磨损的速度相对于国外较快

返回首页

返回首页 加入收藏

加入收藏 联系我们

联系我们